国之重器关键技术!一文读懂什么是热等静压(HIP)材料成型

作者|iVacuum 来源|iVacuum真空聚焦(ID:iVacuum)

热等静压法作为材料现代成型技术的一种,是等静压技术一个分支。等静压是粉末冶金领域的一种技术,已有近百年历史。等静压技术按其成型和固结温度的高低,通常划分为冷等静压、温等静压、热等静压三种。

近几十年来,随着科学技术的进步,特别是热等静压的发展,等静压技术不再只是粉末冶金的专用技术,它的应用已经扩大到了原子能工业、制陶工业、铸造工业、工具制造、塑料和石墨等生产部门。随着其应用范围日益扩大,作用和经济效益的不断提高,热等静压法已经成为一种极其重要的材料现代成型技术 。

什么是热等静压

热等静压(Hot Isostatic Pressing,简称HIP)是在高温高压密封容器中,以高压气体为介质,对其中的粉末或待压实的烧结坯料(或零件)施加各向均等静压力,形成高致密度坯料(或零件)的方法。

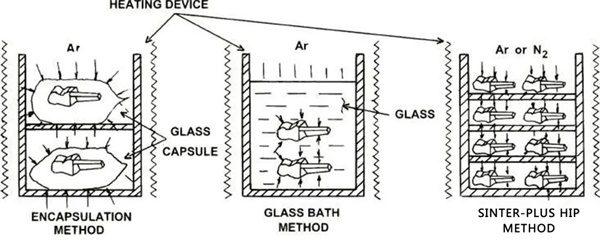

该法采用金属、陶瓷包套(低碳钢、Ni、Mo、玻璃等),使用氮气、氩气作加压介质,使粉末直接加热加压烧结成型;或者将成型后的铸件,包括铝合金、钛合金、高温合金等缩松缩孔的铸件进行热致密化处理。通过热等静压处理后,铸件可以达到100%致密化,提高铸件的整体力学性能。其成型过程如下图:

▲热等静压法成型过程

由于热等静压法在高温下对工件施加各向均等静压力成型,使其与传统工艺相比如下优点:

丨在很低的温度下粉末便可固结到很高的密度

丨可以压缩形成型状复杂的工件

丨经过热等静压的工件具有一致的密度

丨高的气体密度可以促进热交换,提高加热速度,缩短循环时间

丨由于非常一致的加热,脆性材料也可被压缩成型

工作过程与原理

热等静压法的一般工艺周期如下:

● 将粉末或粉末压坯装入包套中,抽去吸附在粉末表面、粉末间空隙和包套内的气体;

● 将包套真空密封后置于有加热炉的压力容器中;

● 密封压力容器后泵入惰性气体(即传压介质)至一定压力;

● 升温至所需温度,因气体体积膨胀,容器内的压力也升至所需压力,在高温、高压共同作用下完成成形和烧结;

● 用机械或酸浸方法除去包套,得到制品。

粉末填充一般在真空或惰性气体氛围中进行。为了提高填充粉末的密度,包套要不停的震动。为了得到统一的收缩,则需要填充粉末的密度应不低于理论密度的68%。填充后包套要抽真空并密封,这是因为热等静压过程是通过压差来固结被成型粉末和材料的,一旦包套密封不严,气体介质进入包套,将影响粉末的烧结成型。

另外,真空密封可以去除空气和水,防止氧化反应和阻碍烧结过程。

▲热等静压工艺处理材料前后对比

热等静压法的主要原理是帕斯卡原理,即在一个密封的容器内,作用在静态液体或气体的外力所产生的静压力,将均匀地在各个方向上传递,在其作用的表面积上所受到的压力与表面积成正比。在高温高压作用下,热等静压炉内的包套软化并收缩,挤压内部粉末使其与自己一起运动。

高温高压同时作用下的粉末的致密化过程与一般无压烧结或常温压制有很大差异。其致密化过程大致分为以下三个阶段:

▲粉末致密化过程

❶ 粒子靠近及重排阶段

在加温加压开始之前,松散粉末粒子之间存在大量孔隙,同时由于粉末粒子形状不规则及表面凹凸不平,他们之间多呈点状接触,所以与一个粒子直接接触的其它粒子数(粒子配位数)很少。当向粉末施加外力时,在压应力作用下,粉末体可能发生下列各种情况:随机堆叠的粉末将发生平移或转动而相互靠近;某些粉末被挤进临近空隙之中;一些较大的搭桥孔洞将坍塌等。由于上述变化的结果,粒子的临近配位数明显增大,从而使粉末体的空隙大大减少,相对密度迅速提高。

❷ 塑性变形阶段

第一阶段的致密化使粉末体的密度已有了很大的提高,粒子之间的接触面积急剧增大,粒子之间相互抵触或相互楔住。这是要使粉末体继续致密化,可以提高外加压力以增加粒子接触面上的压应力,也可升高温度以降低不利于粉末发生塑性流动的临界切应力。如果同时提高压力和温度,对继续致密化将更加有效。当粉末体承受的压应力超过其屈服切应力时,粒子将以滑移方式产生塑性变形。

❸ 扩散蠕变阶段

粉末粒子发生大量塑性流动后,粉末体的相对密度迅速接近理论密度值。这时,粉末粒子基本上连成一片整体,残留的气孔已经不再连通,而是弥散分布在粉末基体之中,好像悬浮在固体介质中的气泡。这些气孔开始是以不规则的狭长形态存在,但在表面张力作用下,将球化而成圆形。残存气孔在球化过程中其所占体积分数也将不断减小。粒子间的接触面积增大到如此程度,使得粉体承受的有效压应力不再超过其临界切应力,这时以大量原子团滑移而产生塑性变形的机制将不再起主要作用,致密化过程主要单个原子或空穴的扩散蠕变来完成,因此整个粉末体的致密化过程缓慢下来,最后趋近于以最大终端密度值 。

值得注意的是上述三个阶段并不是截然分开的,在热等静压过程中它们往往同时起作用而促进粉体的致密化,只是当粉末体在不同收缩阶段,由不同的致密化过程起主导作用。

热等静压设备

1965年美国Battelle研究所第一台热等静压机的问世,标志着热等静压技术设备的诞生。

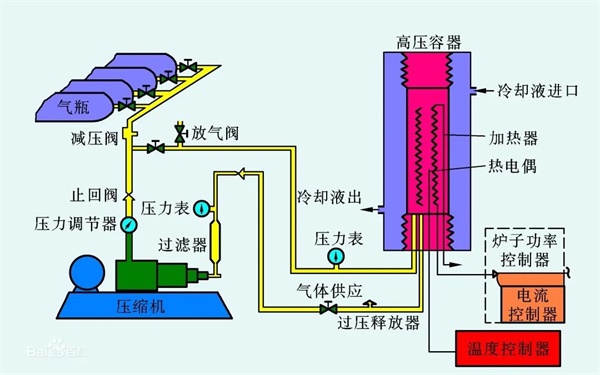

热等静压设备由高压容器、加热炉、压缩机、真空泵、冷却系统和计算机控制系统组成,其中高压容器为整个设备的关键装置。

▲热等静压设备系统原理示意图

热等静压应用领域及发展

在发动机制造中,热等静压机已用于粉末高温合金涡轮盘和压气盘的成型:把高温合金粉末装入抽真空的薄壁成形包套中,焊封后进行热等静压,除去包套即可获得致密的、接近所需形状的盘件。粉末热等静压材料一般具有均匀的细晶粒组织,能避免铸锭的宏观偏析,提高材料的工艺性能和机械性能。粉末高温合金热等静压或热等静压加锻造的盘件已在多种高推重比航空发动机上应用。

同样,热等静压还用于制造粉末钛合金风扇盘和飞机上的粉末铝合金和粉末钛合金承力构件。在航天器制造工业中,热等静压主要用于制造致密的碳质结构件,如火箭的舵面和固体火箭发动机喷管喉衬等。

各种合金的精密铸件,如高温合金涡轮叶片,铸钛机匣以及涡轮增压器的铝合金铸件等,经热等静压致密化处理可消除内部疏松和缩孔,提高性能、可靠性和使用寿命。热等静压还是返修旧件以延长使用寿命的一种有效方法。

在美国、日本以及欧洲,热等静压工艺都实现了产业化,在海洋,航空,航天,汽车等领域应用。我国该技术起步较晚,普及率仍然较低,主要集中在航空航天高性能材料的研发及铸件的致密化处理。

2005年,川西机器公司采用国内领先的高温高压快速冷却、真空与超高压隔离、超高压工作缸等13种关键技术,经过3年多的刻苦研制和技术攻关,成功地交付当时国内最大的热等静压机。该热等静压机的投入使用,填补了国内大型热等静压技术的空白,为航空、航天、核工业、电子、冶金、船舶等领域的高温高强合金、功能陶瓷、复合材料、超硬材料等高新技术材料制品的研制和生产创造了条件。

2008年7月份,由钢铁研究总院制造的亚洲最大的热等静压机(φ1250x2500mm,1350℃,150MPa)安装调试成功,并正式投入运行。

与此同时,国外也在不断创新热等静压设备,向着更大更精的方向迈进。2012年,瑞典的 Avure Technologies 在横滨举行的粉末冶金世界大会和展览会上,宣布了下一代大型热等静压系统:TeraPi。该系统的首个模型具有超过3m的有效热区直径和5m的高度。

2021年,由江丰电子和川西机器联合自主研制的超大规格热等静压设备投产,设备有效热区工作高度4.5米,直径1.25米,最高加热温度可达1500℃,最大压力可达2000个大气压,相关技术参数均达到国际先进水平,成为制备高端液晶面板用大尺寸钼合金靶材、粉末冶金材料及航空航天等关键材料必备的国之重器。

随着材料科学的不断发展,热等静压技术在现代生产技术中已经占据了越来越大的比重。人们越来越多地采用HIP技术进行新材料的制备,如金属基陶瓷、碳/碳复合材料、硬质合金、钨钼制品、稀有难熔金属等产品等。热等静压技术也越来越多地渗透到更多的技术领域,并凭借其特有优势,将会在新材料、新能源的发展空间中发挥更为广阔的作用。

参考文献

[1] Avure Technologies launches its new TeraPi Hot Isostatic Press,a Tera-sized HIP,at World PM2012 Yokohama,source:Powder Metallurgy Review;

[2] 材料加工方法——热等静压法简述,作者:赛亿快速制造;

[3] 江丰电子超大规格热等静压设备正式投产,来源:搜狐新闻;

[4] 图片及部分文字来源于百度百科

编者按:本文转载自微信公众号:iVacuum真空聚焦(ID:iVacuum),作者:iVacuum

品牌、内容合作请点这里:寻求合作 ››

前瞻经济学人

专注于中国各行业市场分析、未来发展趋势等。扫一扫立即关注。