-

邀请演讲①起步较早,早期推广度不高

我国烷基化装置在20世纪70年代就已经投入到工业化生产中,主要由中石化与中石油部分所属单位进行投产。早期烷基化装置工艺多以氢氟酸烷基化为主,然而氢氟酸具有腐蚀性和毒性,不仅装置设备昂贵,而且在运输和使用过程容易发生泄漏,造成周边空气污染。同时,由于当时国内对于汽油标准要求较低,异辛烷推广度不高,烷基化装置的投产并未形成产业规模。

②近几年行业快速发展

2010后,我国油品进行了多次国家标准的升级,其主要目的是在保证辛烷值的情况下,达到汽油"降硫降锰降烯烃"的要求,异辛烷的良好特性完美契合于油品升级要求。同时,随着硫酸法制异辛烷工业化得到普及,离子液、固体酸等新型工艺也逐步得到工业应用,促进了国内对于烷基化装置的工艺研究达到成熟阶段。良好的市场预期和成熟的制造工艺,促使异辛烷行业在最近几年快速发展。

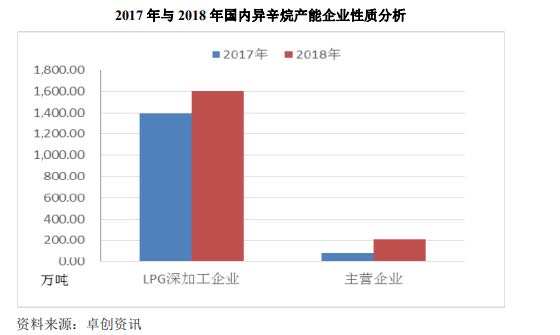

自2012年起,国内厂家争相投建烷基化装置,2013年与2014年烷基化装置扩能最为明显,年均增速超过200%。2018年,我国烷基化装置总产能已达到1,815万吨,对应产量达到962万吨。 目前,我国异辛烷行业呈现出LPG深加工企业为主,主营企业为辅的特点。我国LPG深加工企业异辛烷产能占总产能的比例超过85%,而作为主营企业的中石油、中石化和中海油,其烷基化装置产能占比较小,开工率较低。 ③异辛烷产能地域性明显、集中度高

③异辛烷产能地域性明显、集中度高

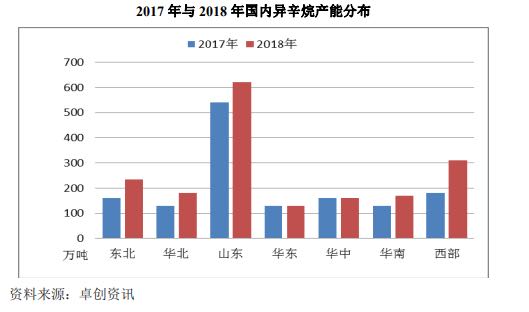

我国异辛烷生产企业区域分布相对集中,主要分布于山东、安徽、河南、浙江四省,以山东省为首。2018年,山东省异辛烷产能占比34%,位居首位;西部地区占比17%,位列第二位;东北地区占比13%,位列第三位。相较于2017年,2018年东北、华北、华南、西部以及山东地区异辛烷产能均有新增,其中西部与东北地区增加较为明显,分别新增装置7套和4套,增加年产能97万吨和81.6万吨。山东、华南、华北地区新增装置分别为4套、3套以及2套,产能分别增加66万吨、56万吨和40万吨。

扫一扫

下载《前瞻经济学人APP》进行提问

与资深行业研究员/经济学家互动交流让您成为更懂行业的人